Высокотемпературное оборудование для сжигания отходов с роторным накоплением тепла Lvquan, произведенное надежным китайским производителем и поставщиком, предлагает конкурентоспособные цены и исключительное качество, что делает его идеальным выбором для эффективного и устойчивого сжигания отходов.

Высокотемпературное оборудование для сжигания вращающегося тепла Lvquan, продукция известного китайского производителя и поставщика, предлагает конкурентоспособные цены при сохранении бескомпромиссного качества. Это мусоросжигательное оборудование с роторным накопителем тепла эффективно сжигает отходы при высоких температурах, обеспечивая полное уничтожение вредных веществ. Стремление производителя к совершенству как в проектировании, так и в производственных процессах обеспечивает долговечность и надежность оборудования. Высокотемпературное оборудование для сжигания с вращающимся теплоаккумулятором Lvquan является отличным выбором для предприятий, которым требуется экологически чистое и экономически эффективное решение для утилизации отходов.

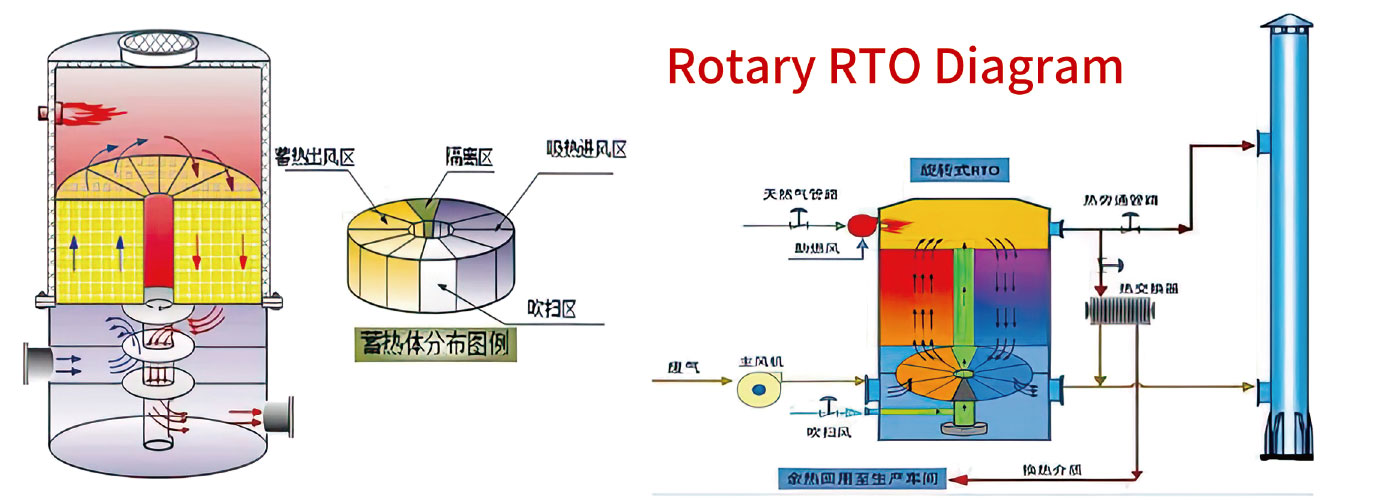

Наша компания предлагает два типа ротационного высокотемпературного оборудования для сжигания тепла: роторный RTO и одноцилиндровый многоклапанный RTO.

Роторная печь RTO, также известная как вращающаяся окислительная печь с накоплением энергии, окисляет горючие отходящие газы до соответствующих оксидов и воды при высокой температуре, очищая выхлопные газы и восстанавливая тепло, выделяющееся при разложении выхлопных газов. Эффективность разложения выхлопных газов составляет от 95% до 99%, а эффективность рекуперации тепла - более 95%.

| Области применения | Petrochemital, печатное покрытие/наклеивание покрытия, эмалирование проволоки, фармацевтические препараты, химикаты и т. д. |

| Диапазон концентрации | 500–5000 мг/м³ (2–12% НПВ). |

Роторное теплоаккумулирующее высокотемпературное оборудование для сжигания в основном состоит из камеры сгорания, керамического насадочного слоя, поворотных клапанов и т. д. Корпус печи разделен на 12 керамических насадочных слоев, 5 входных камер (зона предварительного нагрева), 5 выпускных камер (зона охлаждения). ), 1 продувочная камера и 1 изолирующая камера.

Отработанный газ поступает в зону предварительного нагрева через впускной распределитель, и после предварительного нагрева до определенной температуры роторное высокотемпературное оборудование для сжигания тепла поступает в верхнюю камеру сгорания для полного окисления и разложения. Очищенный высокотемпературный газ покидает камеру сгорания, поступает в зону охлаждения для передачи тепла керамическому материалу для хранения энергии, газ охлаждается и выпускается через газораспределитель. Керамический энергоаккумулирующий материал в зоне охлаждения поглощает тепло и сохраняет большое количество энергии для нагрева отходящих газов в следующем цикле. Таким образом, отходящий газ попеременно окисляется и разлагается в камере сгорания. Когда концентрация ЛОС в выхлопных газах превышает определенное значение, а тепла, выделяемого при окислительном разложении, достаточно для поддержания реакционной температуры камеры сгорания, нет необходимости использовать топливо для ее нагрева, тем самым максимизируя использование энергетического цикла.

Одноствольное многоклапанное роторное высокотемпературное оборудование для сжигания тепла состоит из магистрального газопровода, переключающего клапана, распределительной камеры, слоя накопления энергии и камеры сгорания. Камера распределения и слой накопления энергии разделены на семь секторов, которые вращаются и чередуются. как сектор впуска, сектор продувки и сектор выпуска. Каждый сектор независимо оснащен впускным клапаном, выпускным клапаном и продувочным клапаном, и функции каждого сектора переключаются посредством открытия и закрытия этих клапанов.

| Трехкомнатный РТО | Роторный РТО |

Одноцилиндровый многостворчатый клапан RTO |

|

|

Месяц хранения тепла палаты |

3 | 12 | 7 |

| Количество клапанов | 9 | 1 | 21 |

| Форма клапана |

、 Нажмите клапан цилиндра, клапан-бабочка |

Поворотный клапан | Поворотный клапан с жестким уплотнением |

| Скорость очистки | 99% | 98% | 99% |

|

Колебания давления в трубопроводе |

±250Па | ±50 Па | ±50 Па |

| Занимаемая площадь | Большая площадь | Маленький след | Маленький след |

|

Количество теплового аккумулятора |

более | меньше | меньше |

| Тепловая эффективность | 950% | 95% | 95% |

| Частота отказов клапана | Высокий | Низкий | Низкий |

| Клапан | Универсальные клапаны можно заменить быстро |

Специализированный клапан, нужен профессионал заводское обслуживание |

Известные бренды клапанов |

1. При выборе необходимо специально указать, содержит ли выхлопной газ агрессивные компоненты, такие как сера и хлор, и для таких газов необходимо использовать коррозионностойкие материалы SUS2205 или выше. Обработка и производство материалов также должны включать специальную обработку для эти газы на последней стадии.

2. Смешанный отходящий газ, поступающий в высокотемпературное оборудование для сжигания тепла, должен иметь диапазон концентрации менее 1/4 нижнего предела взрываемости (НПВ).

3. Максимальная температура, используемая для высокотемпературных мусоросжигательных печей аккумулирующего типа, составляет ≤960°℃. Высокотемпературные вещества и высококонцентрированные газы должны подвергаться разбавлению, и если есть особые требования, они должны быть указаны для обеспечения специальной изоляции. Требования во время проектирования.

4. Газ, поступающий в высокотемпературное оборудование для сжигания тепла, не должен содержать частиц пыли или масляного тумана, которые могут вызвать засорение или изгиб / повторный нагрев, чтобы предотвратить повторный нагрев и закупорку керамики, аккумулирующей тепло.

5. Для некоторых регионов, где действуют требования к выбросам оксидов азота от выходов высокотемпературного оборудования для сжигания, необходимо специально указать роторное высокотемпературное оборудование для сжигания с накоплением тепла, чтобы при покупке двигателей внутреннего сгорания можно было выбрать системы сжигания с низким содержанием азота. Кроме того, даже если используются системы сжигания с низким содержанием азота, если отходящие газы содержат высокую концентрацию азотных компонентов, которые не соответствуют нормам выбросов, требуется последующая денитрификация.