Оборудование для очистки выхлопных газов Lvquan RTO — это система контроля загрязнения воздуха высшего уровня, изготовленная в Китае от проверенного производителя и поставщика, обеспечивающая конкурентоспособные цены без ущерба для качества».

Оборудование для очистки выхлопных газов Lvquan RTO, произведенное в Китае, является лучшим решением для обеспечения экологической устойчивости. Являясь ведущим производителем и поставщиком, мы предлагаем конкурентоспособные цены без ущерба для качества. Наша передовая технология обеспечивает эффективную очистку выхлопных газов, гарантируя как соблюдение экологических требований, так и безупречную работу.

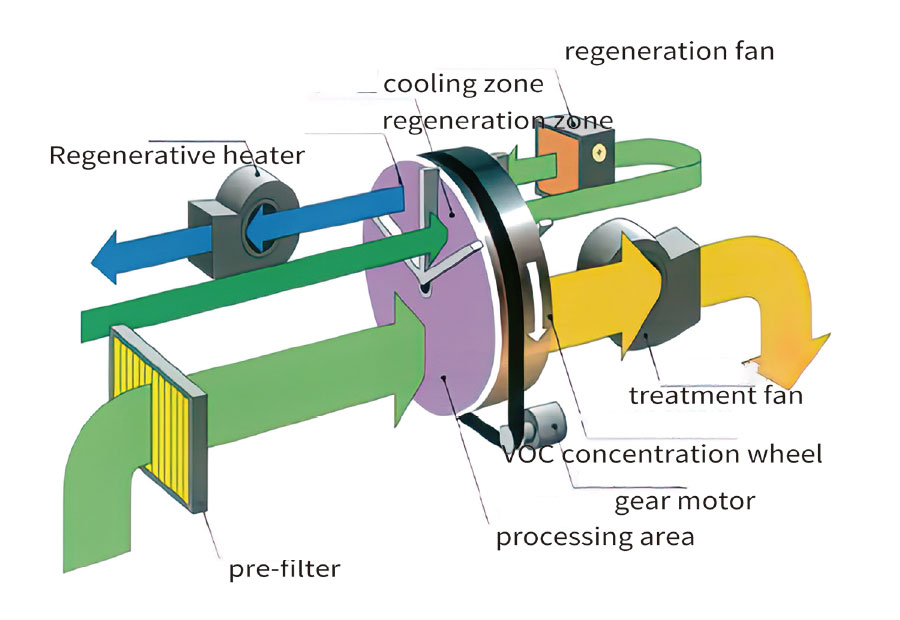

В оборудовании для очистки выхлопных газов RTO используется цеолитовое колесо для адсорбции органических отходящих газов, эффективно концентрируя отходящие газы с низкой концентрацией и большим объемом воздуха в высокую концентрацию и небольшой объем воздуха. Этот инновационный подход снижает стоимость оборудования и эксплуатационные расходы, обеспечивая при этом эффективную очистку ЛОС. RTO использует высокотемпературный газовый теплообмен для непрерывных процессов адсорбции и десорбции, обеспечивая оптимальную производительность и соответствие экологическим требованиям.

Оборудование для очистки выхлопных газов RTO функционирует путем направления воздуха, содержащего летучие органические соединения, в зону обработки концентрационного колеса после предварительной фильтрации. В этой зоне ЛОС адсорбируются и удаляются адсорбентом, а очищенный воздух выводится из рабочей зоны концентрационного колеса. Одновременно ЛОС, адсорбированные на концентрационном колесе, десорбируются и концентрируются (5–30 раз) в зоне регенерации посредством обработки горячим воздухом. Впоследствии высококонцентрированные летучие органические соединения десорбируются, предварительно нагреваются в камере хранения тепла RTO и направляются в камеру сгорания для полного сгорания. Этот процесс окисляет и разлагает ЛОС на CO2 и воду. Высокотемпературные газы, образующиеся в результате окисления, затем проходят через специально разработанные керамические теплоаккумуляторы, нагревая их и сохраняя тепло. Это накопленное тепло используется для предварительного нагрева последующих органических отходящих газов, что эффективно снижает расход топлива на подогрев отходящих газов. Керамический теплоаккумулирующий корпус разделен на две или более зон или камер, каждая из которых подвергается непрерывному циклу аккумулирования-высвобождения-очистки, что обеспечивает непрерывную и эффективную работу системы.

Обладая исключительной эффективностью очистки, концентрационное колесо достигает эффективности адсорбции до 98,5% (без учета специальных компонентов). Он также демонстрирует замечательную эффективность десорбции, эффективно удаляя органические соединения с температурой кипения ниже 220°C. Кроме того, его компактная конструкция занимает небольшую площадь по сравнению с аналогичным оборудованием на основе адсорбции. Кроме того, негорючесть цеолитового круга обеспечивает низкую пожароопасность, исключая любой риск возгорания во время процесса десорбции. Благодаря возможностям быстрой адсорбции и десорбции, характеризующимся короткими циклами и высокой эффективностью десорбции, он обеспечивает быструю и эффективную очистку ЛОС.

| Низкое энергопотребление | Концентрация газа на входе при 1500 ~ 2000 мг/м3 в основном поддерживает самовоспламенение, без дозаправки топлива. |

| Высокая эффективность рекуперации отходящего тепла | Благодаря использованию новой технологии материалов (термоаккумулирующей керамики) эффективность рекуперации тепла составляет 95%. |

| Высокая эффективность очистки | Эффективность может достигать 98% и более при использовании обычного подъемного клапана и до 99,3% и более при использовании закрытого клапана с двойной эксцентриковой конструкцией. |

| Простота в эксплуатации | Примите традиционное электрическое управление или управление промышленным контроллером, одну кнопку для запуска и остановки после настройки параметров, реализуйте автоматический контроль. |

| Форма структуры | Неподвижная кровать башенного типа | Круглая Многоместная Кровать | ||

| Трехбашенная конструкция | Пятибашенная конструкция | Поворотная конструкция | Многоклапанная конструкция | |

| Максимальная мощность обработки воздуха | ≤65000м³/ч | ≤100000м³/ч | ≤100000м³/ч | ≤100000м³/ч |

| Площадь | Большой | Больше | Общий | Общий |

| Эффективность очистки | ≥90-98% | |||

| Форма конструкции клапана | Тарельчатый клапан/закрытый дроссельный клапан | Тарельчатый клапан/закрытый дроссельный клапан | Поворотный клапан | Герметичный дроссельный клапан |

| Форма привода клапана | Пневматический | Пневматический | Сервомоторный привод | Пневматический |

| Метод нагрева | Жидкие отходы природного газа/органического растворителя | |||

| Режим подачи воздуха со свободным затвором | Обратная продувка положительного давления/обратная абсорбция отрицательного давления | |||

| Режим притока воздуха в систему | Как правило, полная подача воздуха под положительным давлением (т. е. положительное давление в зоне реакции) | |||

| Безопасный дизайн | RTO Обычно выбирают предохранительный клапан давления/температуры и выдвижную дверцу для сброса взрыва, общий входной комплект RTO со стандартным пламегасителем. | |||

В чрезвычайно холодных условиях (≤-10°C) на объектах существует риск конденсации сжатого воздуха, вызывающей обледенение газопровода или баллона. Чтобы смягчить эту проблему, пневматический привод можно заменить электроприводом.

Для утилизации жидких отходов органических растворителей важно указать их состав и теплотворную способность для соответствующего выбора оборудования для сжигания. Электрический нагрев подходит, когда объем воздуха составляет ≤5000 Нм³/ч.

1. Если выхлопные газы содержат агрессивные компоненты, такие как сера и хлор, об этом необходимо сообщить в процессе выбора. Для обработки и производства необходимо использовать устойчивые к коррозии материалы, такие как SUS2205 или выше, чтобы обеспечить надлежащую обработку такого газа в последующих процессах.

2. Смешанная концентрация выхлопных газов, поступающих в высокотемпературное оборудование для сжигания тепла, должна находиться в пределах 1/4 диапазона нижнего предела взрываемости (НПВ).

3. Максимальная рабочая температура высокотемпературного оборудования для сжигания тепла составляет ≤960°C. Высокоэнергетические материалы и газы высокой концентрации необходимо обрабатывать разбавлением. Если существуют особые требования, их следует четко указать, чтобы при проектировании изоляции предъявлялись особые требования.

4. Газ, поступающий в высокотемпературное оборудование для сжигания тепла, не должен содержать частиц пыли или масляного тумана, которые могут вызвать засорение или обратный пожар, чтобы предотвратить вспыхивание и закупорку керамики, аккумулирующей тепло.

5. В некоторых регионах действуют особые требования к выбросам оксидов азота для оборудования для высокотемпературного сжигания, о которых необходимо сообщить покупателю в процессе закупок. Для оборудования сжигания следует использовать системы сжигания с низким содержанием аммиака, а если выхлопные газы содержат высокую концентрацию азота, даже система сжигания с низким содержанием азота может не соответствовать стандартам выбросов и потребует дополнительной денитрификации.